2019-06-09

我国制订了标准,如颜料检测标准GB 1708-1719-79,分别介绍了着色力、遮盖力、耐光性、耐热性、吸油量、密度、水分、筛余物、干粉热稳定性、水萃取液PH值、水溶物、流动度等性能的测定方法。标准局1985年发布的GB 5211.5-85-10-85介绍了颜料的耐水性、耐酸性、耐碱性、耐溶剂型、耐石蜡性的测定方法等。

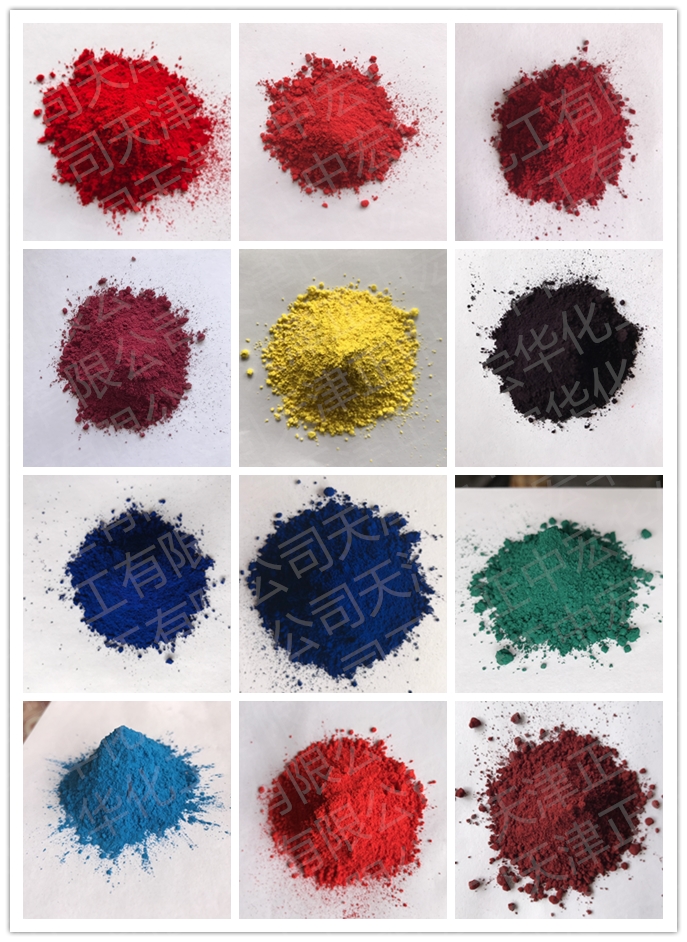

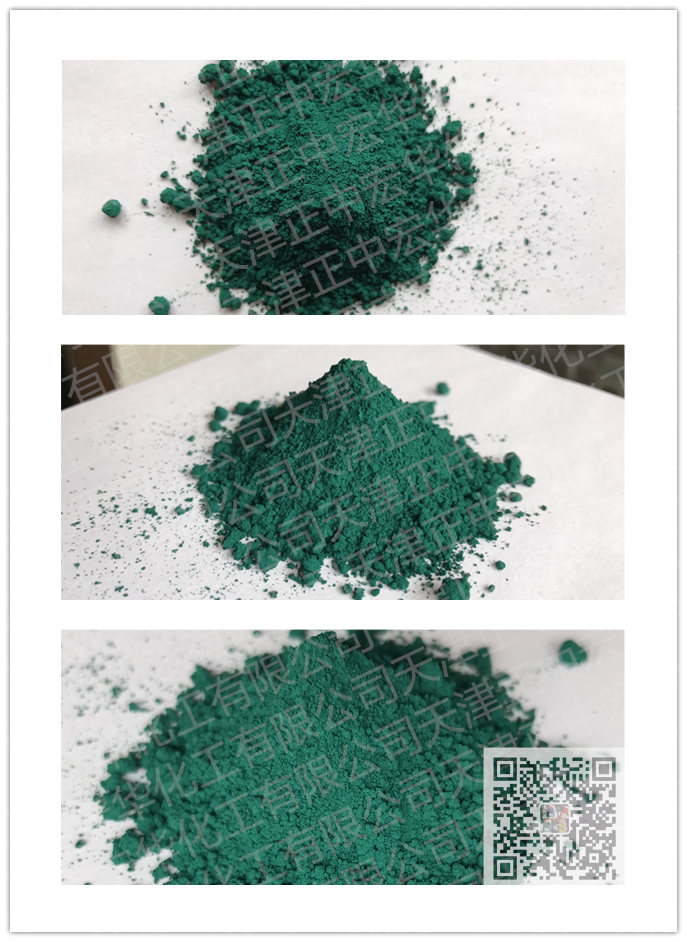

酞青绿,酞菁绿G,5319酞菁绿G,颜料绿7,耐高温酞菁绿,酞菁绿价格,酞菁绿厂家,酞菁绿G批发

酞菁绿G

上采用ASTM、ISO等标准,如铜酞菁颜料采用标准ASTM D 963-65;甲 苯 胺 红、对位红则采用ASTM D656-49、D970-65T、d475-49、D475-50T等测定方法。日本则采用日本工业标准JIS。

天津正中宏华化工有限公司

1.色光

有机颜料制成着色油墨、涂料或着色树脂等之后,用分光光度计、测色仪等测定其光谱特性、主波长λb,三刺激值(X、Y、Z)、反射光谱曲线以及亮度L、饱和度C等参数,油墨制造者可以规定出相应的标准样品的色光,但实际生产应用中,更为广泛的是采用与标准样品比较其色光特性的方法。具体参见GB 1864-80的颜料色光测定方法。

酞青绿,酞菁绿G,5319酞菁绿G,颜料绿7,耐高温酞菁绿,酞菁绿价格,酞菁绿厂家,酞菁绿G批发

2.着色力

着色力是指着着色剂以其本身颜料使被着色物体具有颜色的能力。着色力不仅取决于颜料本身的化学结构,也与多种影响因素有关,如颜料粒径大小对其着色力有影响,头通常粒径较小、分布均匀时有较高的着色力,大约在0.05-0.1微米范围内着色力出现极高值。同时与颜料的晶型有关,如ε-型CuPc要比α-型CuPc的着色力高10%-15%,一般有机颜料要比无机颜料具有更高的着色力,例如铜酞菁的着色力约为普鲁士蓝(华兰、铁蓝)的2-3倍,为群情的15-20倍。

着色力的测定方法:测定颜料的着色力可以通过与标准样品比较二者着色力的差别,当调整到二者具有相同色力时,用其差别的比值确定其试样的着色力。

酞青绿,酞菁绿G,5319酞菁绿G,颜料绿7,耐高温酞菁绿,酞菁绿价格,酞菁绿厂家,酞菁绿G批发

3.遮盖力

颜料的遮盖力是指着色剂涂于物体表面,遮盖物体表面底色,阻止光线穿透着色制品的能力,遮盖力可以用单位表面积底色完全被遮盖时所需的颜料质量(g/m²)或1g颜料所能遮盖的表面积表示。

有机颜料的遮盖力与下属因素有关:首先与涂料介质(展色料)的折光率或折射系数以及颜料晶体本身的折光率有关,当两者相差愈大,光线在其界面处发生反射,即颜料粒子反射光线的比例大,其遮盖力就愈强,其次是当颜料本身的吸收光线能量高,则遮盖能力也强,同时颜料粒子大小影响其光学性能,通常粒子大、遮盖力高;粒径过小,其透明度加大。颜料颗粒的晶体形状也影响其遮盖能力,颗粒结晶度高的片状结晶体,比结晶度的棒状体具有更强的遮盖力。

无机颜料的遮盖力较有机颜料要大一些,故多用于非透明的着色;如果将二者混合应用(如以钛白颜料作为填充剂),可以提高有机颜料的遮盖力。

颜料的遮盖力可以衡量所着色分散介质的不透明程度,如果分散介质不透明的程度加强,颜料即为非透明型;如果该程度低,颜料即为透明型。通常涂料多要求非透明型颜料,而某些印墨则希望是透明型的颜料。

颜料遮盖力测定的具体方法可参考HGI-455-79及GB 1709-79的标准。

酞菁绿G

4.吸油量

吸油量是颜料的一种特性,它是指颜料与油性物质(如亚麻仁油)调和的能力,反应颜料吸附亲油性介质的能力。吸油量愈小,则制备涂料、油墨所消耗的亲油性介质用量少;反之,当吸油量大时,则油墨、涂料的浓度不易提高,墨性的调整比较困难,并在一定程度上影响产品成本。

影响颜料吸油量的因素包括:亚麻仁油性能(酸值)、调合研磨时间长短、测试设备类型等。一般亲水性颜料,当水分含量较高时,吸油量也有所增加,而水分含量对于疏水性颜料的吸油量影响较小。

通过测定吸油量可以确定涂料、油墨中颜料临界体积浓度(CPVC)。通常是取一定量的颜料加入油性物质(如亚麻仁油),充分研磨,松软的颜料粒子逐步粘结,直至全部粘成团,此时所消耗的油克数即为吸油量(g/100g),也称为吸油量;进一步将一定量颜料制成油墨时所需的油量,则成为第 二吸油量。测定吸油量可有两种方法:一种是调墨(刮)刀研和法;一种是加氏-柯氏法,采取一定量颜料加入适量的亚麻仁油,通过缓和搅拌和折叠(非研磨)使其变成一块柔软的糊状物。前一种方法由于剧烈的剪切作用,终点到达得早,吸油量低一些。

吸油量测定的具体方法可参考HGI-458-79及GB 1712-79。

酞菁绿G

5.耐热性能

有机颜料的热稳定性能是指颜料本身(粉状)以及着色后物体颜色在受热情况下色光变化的特性,依据用途不同,颜料应具有不同的需热性能。例如不同颜料,要在不同温度下加工成型,聚碳酸酯为290-300度,ABC、聚苯丙烯为270度,聚苯乙烯为250度,聚乙烯为200度,聚氯乙烯为180-200度,酚醛树脂为150-160度,橡胶为140-170度等。上述材料着色用的颜料则应经受住相应的处理温度。

影响颜料需热性能的主要因素是其本身的化学结构、分子极性、分子量、化学键稳定性等。通常分子中含有较多的卤素原子,特定的取代基团时,形成分子内或分子间氢键,可以提高其热稳定性能;同时着色介质的性能、酸性、碱性或受热时发生某些化学反应等,也将影响颜料的热稳定性。耐热性能的测定主要包括两个方面,一是颜料在使用介质中的需热性能的测定方法。二是颜料干粉耐热性的测定。

6.耐光性能

如同染料对纤维材料染色一样,对于有机颜料着色物,尤其是长时间于户外使用,着色剂的耐光及奶气候牢度非常重要,耐光及耐气候牢度包括着色剂本身以及涂料中的聚合物、被着色物体的稳定特性。决定着色剂的耐光性能的主要因素是其化学结构、取代基类型。通常无机颜料大多具有优良的耐光性;有机颜料中一般偶氮颜料、色淀类颜料耐光牢度较低,而铜酞菁、喹吖啶酮、二噁嗪、异吲哚啉酮、苯并咪唑酮类等有机颜料具有优异的耐光牢度。此外,有机颜料的颗粒大小和分布、晶型种类以及粒子的聚集状态也影响其耐光性能。例如同一个化学结构的有机颜料,当其粒子较粗并被介质充分的润湿时,可以显示出比细粒子更高的耐光稳定性能,另外和颜料分散介质(展色料)本身对光照的稳定性高低有关,某些被着色物如树脂、塑料,受光照后发生氧化、降解反应,也导致颜色的变化,进一步影响或加速着色剂的变色。

颜料的耐光性能的测定通常是把试样制成色浆,并涂刷在马口铁板上,置于耐晒仪或在日光下暴晒,再与蓝色标准样卡的变、褪色表样进行比较而评级。请参考HGI-456-79及GB1710-79的测定标准。

下一页:近代有机颜料发展的简述

首页

首页 立即分享

立即分享 一键拨号

一键拨号 地图导航

地图导航